Sneller innoveren en duurzamer produceren met additieve productie van ontwerp tot eindonderdeel

Benieuwd hoe je sneller innoveert én duurzamer produceert? Met additieve productie ga je van digitaal ontwerp naar eindonderdeel in recordtijd: on demand, zonder dure tooling en met maximale ontwerpvrijheid voor complexe, lichtgewicht geometrieën. Deze blog laat zien welke processen en materialen je wanneer kiest (FDM, SLS, SLA, metaalprint), hoe DfAM met lattices en topologie-optimalisatie prestaties verhoogt, en hoe je een realistische businesscase maakt om flexibel op te schalen.

Wat is ADDIT

Addit is de afkorting van additive manufacturing: het laag voor laag opbouwen van onderdelen rechtstreeks vanuit een 3D-model, beter bekend als 3D-printen. In tegenstelling tot frezen en draaien, waar je materiaal weghaalt, voeg je bij addit alleen materiaal toe op de plekken waar je het nodig hebt. Daardoor kun je complexe vormen, interne kanalen en lichtgewicht roosters maken die met traditionele technieken lastig of duur zijn. Je werkt met kunststoffen, metalen en harsen. Denk aan FDM, waarbij gesmolten kunststofdraad laag voor laag wordt neergelegd, SLS, waar een laser poeder versintert tot een solide vorm, of SLA/DLP, waarbij vloeibare hars door licht uithardt voor een hoge detaillering. Het proces begint met een digitaal ontwerp dat je software in dunne lagen snijdt; de printer bouwt vervolgens elke laag op tot het complete onderdeel.

Voor jou betekent dit sneller prototypen, kortere doorlooptijden en minder voorraad omdat je on demand kunt produceren. Wel vraagt addit om slim ontwerpen: wanddiktes, ondersteuning en bouwrichting bepalen sterkte, nauwkeurigheid en afwerking. Door functies te integreren, onderdelen te consolideren en materiaal gericht te plaatsen, verlaag je gewicht en kosten. Of je nu één uniek prototype nodig hebt of een kleine serie eindonderdelen, addit geeft je de vrijheid om sneller te ontwikkelen en flexibeler te produceren zonder in te leveren op prestaties.

Korte definitie en waarom het relevant is

Addit is kort voor additive manufacturing: je bouwt een onderdeel laag voor laag op vanuit een 3D-model, in plaats van materiaal weg te halen zoals bij frezen of boren. Doordat je precies materiaal toevoegt waar het nodig is, maak je complexe geometrieën, interne kanalen en lichtgewicht structuren die anders lastig of duur zijn. Dat is relevant omdat je sneller kunt prototypen, sneller naar de markt kunt gaan en minder afhankelijk bent van dure mallen en tooling.

Je produceert on demand, verkleint je voorraad en verkort doorlooptijden. Ook vergroot je je flexibiliteit: kleine series, maatwerk en late designwijzigingen zijn haalbaar zonder enorme meerkosten. Bovendien kun je gewicht reduceren en materiaalverbruik beperken, wat kosten en CO drukt, terwijl je prestaties en functionaliteit juist verhoogt.

Verschil met traditionele maakmethoden

Het grootste verschil is hoe je materiaal gebruikt: bij addit voeg je laag voor laag materiaal toe, terwijl je bij verspanen, frezen of boren juist materiaal weghaalt en bij spuitgieten of gieten eerst dure mallen nodig hebt. Daardoor betaal je bij addit niet extra voor complexiteit; interne kanalen, organische vormen en lattices maak je zonder extra tooling. Je kunt sneller itereren en on demand produceren, wat doorlooptijd en voorraad verkleint.

Traditionele technieken winnen vaak op hoge volumes, strakke toleranties en gladde oppervlaktes, terwijl addit soms nabehandeling vraagt en rekening houdt met bouwrichting en anisotropie. Ook is het bouwvolume van printers een beperking. Samengevat: addit geeft je ontwerpvrijheid en snelheid, traditionele methoden blinken uit in schaal, nauwkeurigheid en finish.

[TIP] Tip: Test ADDIT kleinschalig, meet impact, schaal op bij bewezen waarde.

Belangrijkste ADDIT-processen en materialen

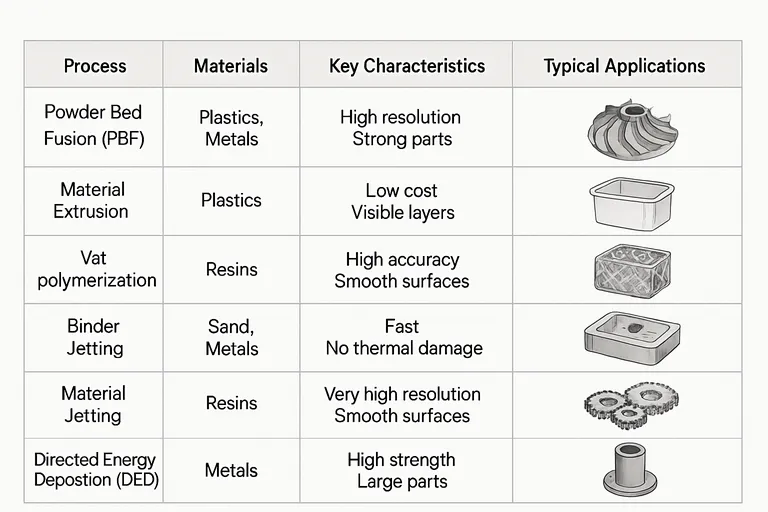

Onderstaande vergelijking helpt je snel de belangrijkste ADDIT-processen te koppelen aan geschikte materialen, kernkenmerken en typische toepassingen.

| Proces (ADDIT) | Geschikte materialen | Belangrijkste kenmerken | Typische toepassingen |

|---|---|---|---|

| Poederbed (SLS) | PA12, PA11 (bio-based), TPU; gevulde varianten (glas-/koolstofgevuld) | Geen support nodig; goede sterkte en detail; licht korrelige afwerking; geschikt voor seriebouw | Functionele prototypes, behuizingen, clips/snap-fits, kleine serieproductie |

| Poederbed (SLM/DMLS) | AlSi10Mg, roestvast staal 316L/17-4PH, Ti6Al4V, Inconel 625/718, maraging steel | Hoge dichtheid (>99%); uitstekende mechanische eigenschappen; supports en nabehandeling (HT/CNC) vereist | Eindgebruik metalen onderdelen, tooling/matrijsinserts met conformale koeling, luchtvaart/medische toepassingen |

| Extrusie (FDM/FFF) | PLA, ABS, PETG, PA, PC, TPU; composieten: CF-PA/CF-Nylon, GF-PA | Lage kosten en snel itereren; anisotrope sterkte; zichtbare lagen; grote bouwvolumes mogelijk | Conceptmodellen, opspanmiddelen/jigs, functionele prototypes, reservedelen met korte doorlooptijd |

| Harsgebaseerd (SLA/DLP) | Fotopolymeerharsen: standaard, tough/ABS-like, flexibel, high-temp, dentale/biocompatibel | Zeer hoge resolutie en glad oppervlak; brosser dan thermoplasten; supports en UV-nabeharding nodig | Visuele modellen, nauwkeurige kleine onderdelen, masters voor vacuümgieten, dentale modellen |

Kerninzicht: kies het ADDIT-proces op basis van gewenste materiaaleigenschappen en detailniveau-SLS/SLM voor functionele kracht, FDM voor kostenefficiënt itereren en grote delen, SLA/DLP voor maximale detaillering en oppervlakskwaliteit.

Bij addit kies je uit een paar kernprocessen met elk eigen materialen en eigenschappen. Voor kunststoffen is FDM/FFF het meest toegankelijk: je legt gesmolten filament zoals PLA, ABS, PETG of technisch PEEK laag voor laag neer; ideaal voor functionele prototypes en fixtures, met zichtbare laaglijnen. Poederbedprocessen voor polymeren, zoals SLS en MJF, sinteren nylonpoeder (vaak PA12 of PA11) tot sterke, isotropere onderdelen zonder support, ook beschikbaar in flexibel TPU. Voor metalen gebruik je laserpoederbedfusie (SLM/DMLS) om aluminium, roestvast staal, titanium of hittebestendig Inconel te smelten tot dichte, zeer sterke componenten; vaak gevolgd door warmtebehandeling en nabewerking voor strakke toleranties.

Harsgebaseerde processen zoals SLA/DLP harden vloeibare fotopolymeren uit tot superfijne details en gladde oppervlaktes, met keuzes van standaard tot hittebestendige, biocompatibele of gietbare resins. Binder jetting kan voor metalen en zandkernen interessant zijn door snelheid en seriële productie, met sinteren als nabehandeling. Je materiaal- en proceskeuze hangt af van eisen aan sterkte, temperatuurbestendigheid, afwerking, nauwkeurigheid, bouwvolume en kostenniveau.

Poederbedtechnieken (SLS, SLM/DMLS) en geschikte materialen

Poederbedtechnieken omvatten SLS voor polymeren en SLM/DMLS voor metalen. Bij SLS smelt een laser selectief nylonpoeder (PA12/PA11), eventueel gevuld met glas- of koolstofvezel, of elastisch TPU. Geen supports nodig dankzij het poederbed; ideaal voor complexe, functionele onderdelen met goede sterkte en een matte, licht poreuze afwerking. Bij SLM/DMLS smelt een laser metaalpoeder laag voor laag tot dichte componenten in aluminium, roestvast staal, titanium of nikkel-superlegeringen.

Je krijgt hoge sterkte en detail, maar je houdt rekening met supportstructuren (tijdelijke steunen), restspanningen en nabehandelingen zoals warmtebehandeling, HIP (dichtpersen onder hoge druk en temperatuur) en CNC-nabewerking voor toleranties. Kies SLS voor serieel kunststofgebruik en ontwerpvrijheid; kies SLM/DMLS voor structurele metalen onderdelen met hoge prestatie-eisen.

Extrusieprocessen (FDM/FFF) voor kunststof en composieten

Bij FDM/FFF extrudeer je een gesmolten kunststofdraad (filament) door een nozzle en leg je materiaal laag voor laag neer. Je werkt met PLA, ABS, PETG, nylon (PA), TPU en op high-temp machines ook PC of PEEK. De laaglijnen bepalen de mechanica: door anisotropie (eigenschappen verschillen per richting) is je onderdeel sterker in het vlak dan tussen de lagen, dus oriëntatie en wanddikte zijn cruciaal. Voor composieten gebruik je met korte vezel gevulde filamenten (koolstof of glas) voor extra stijfheid, of systemen met continue vezels; kies een geharde nozzle om slijtage te voorkomen.

Let op vocht en krimp; een verwarmde kamer, goede bedhechting en droog filament beperken warping. Met goede instellingen (laaghoogte, infill, temperatuur) maak je snel functionele prototypes, hulpstukken en zelfs eindonderdelen.

Harsgebaseerde processen (SLA/DLP) voor hoge detaillering

Bij SLA/DLP hard je vloeibare hars (een fotopolymeer dat uithardt onder licht) uit tot ultradunne lagen van vaak 25-100 µm, met een supergladde oppervlakte en haarscherpe details. Bij SLA tekent een laser de laag, bij DLP belicht een projector de hele laag in één keer; DLP is vaak sneller, terwijl SLA op grotere volumes soms consistenter details haalt. Je kiest uit resins van standaard tot technisch: tough/ABS-achtig, hittebestendig, flexibel, transparant, biocompatibel of gietbaar voor lost-wax toepassingen.

Reken op supportstructuren, wassen in alcohol en nabeharden onder UV voor eindsterkte en maatvastheid. Onderdelen zijn doorgaans stijver maar brosser dan SLS of FDM, dus ontwerp slim op wanddikte en oriëntatie. Ideaal voor presentatieprototypes, tandtechniek, juwelen, microfluidics en kleine precisieonderdelen.

[TIP] Tip: Kies proces op basis van materiaal, tolerantie, sterkte en nabewerkingseisen.

Toepassingen en voordelen voor jouw organisatie

ADDIT maakt het mogelijk om sneller te ontwikkelen, slimmer te produceren en flexibeler te leveren. Hieronder de belangrijkste toepassingen en de directe voordelen voor jouw organisatie.

- Snel prototypen en itereren – Zet concepten in uren tot dagen om in tastbare modellen, test vorm/passing/functionaliteit, verwerk feedback in korte cycli en verkort je time-to-market met minder ontwikkelrisico.

- Eindgebruiksonderdelen en reservedelen on demand – Produceer functionele onderdelen en serviceparts wanneer ze nodig zijn; werk met digitale voorraden, verlaag magazijn- en kapitaallast, houd doorlooptijden kort en verhoog de uptime. Maak bovendien snel klantspecifieke hulpmiddelen (jigs, mallen, grijpers) die assemblage versnellen en kwaliteit borgen, zonder te wachten op traditionele tooling.

- Lichtgewicht ontwerpen en complexe geometrieën – Profiteer van ontwerpvrijheid met geïntegreerde functies, interne kanalen en lattice-structuren; dit levert lagere massa, betere prestaties en minder assemblagestappen op, terwijl lokale productie en digitale supply chains je keten wendbaarder en minder kwetsbaar voor verstoringen maken.

Door ADDIT gericht in te zetten realiseer je winst in snelheid, kosten, kwaliteit en flexibiliteit. Begin met een duidelijke use-case en schaal op na de eerste successen.

Snel prototypen en itereren

Met addit zet je een digitaal ontwerp in uren om naar een fysiek prototype, zonder mallen of lange besteltrajecten. Je test snel vorm, pasvorm, ergonomie en basisfunctionaliteit, en past je CAD direct aan op basis van wat je ziet en meet. Dankzij materiaalopties zoals nylon, ABS-achtige resins of zelfs metaal kun je eigenschappen benaderen die dicht bij je eindproduct liggen.

Je print meerdere varianten tegelijk op één bouwplaat, haalt feedback op bij stakeholders en draait binnen dezelfde week een volgende iteratie. Zo verklein je risico’s, ontdek je fouten eerder en vermijd je dure wijzigingen in tooling. Resultaat: kortere design-sprints, scherpere keuzes en een maakbaar product dat sneller de markt op kan.

Eindgebruiksonderdelen en reservedelen on demand

Met addit maak je eindgebruiksonderdelen en reservedelen precies wanneer je ze nodig hebt, zonder te wachten op mallen, gieterijen of lange levertijden. Je houdt een digitale voorraad aan: een gevalideerd 3D-bestand dat je lokaal of bij een partner print, zodat verouderde onderdelen en obsolet tooling geen probleem meer zijn. Door functies te integreren en gewicht te verlagen met interne structuren maak je robuuste, efficiënte onderdelen in kunststof of metaal, met nabehandeling voor maatnauwkeurigheid en oppervlak.

Voor reservedelen verkort je stilstand, verminder je kapitaal in voorraad en kun je zelfs maatwerk leveren per serie of klant. Belangrijk is dat je materialen, procesparameters en post-processing kwalificeert, inclusief traceerbaarheid en seriematige kwaliteitscontrole, zodat je consistent presterende onderdelen de vloer op krijgt.

Lichtgewicht ontwerpen en complexe geometrieën

Addit maakt lichtgewicht ontwerpen en complexe vormen haalbaar omdat je materiaal alleen plaatst waar het bijdraagt. Met topologie-optimalisatie laat je software materiaal weghalen op plekken met lage belasting, waardoor je een stijf maar lichter onderdeel krijgt. Lattice-structuren, oftewel slimme roosterinvullingen, verlagen massa en kunnen tegelijkertijd demping of energieabsorptie toevoegen. Je integreert interne kanalen voor koeling of vloeistofgeleiding die zich conform de vorm slingeren, iets wat met frezen of gieten vrijwel onmogelijk is.

Door onderdelen te consolideren verminder je assemblage, tolerantieketens en faalkansen. Houd wel rekening met ontwerpregels zoals minimale wanddikte, overhanghoeken en support, plus de bouwrichting die de mechanische eigenschappen beïnvloedt. Het resultaat is lagere massa, minder materiaalverbruik, betere prestaties en vaak kortere doorlooptijden.

[TIP] Tip: Automatiseer repetitief werk met addit; herverdeel tijd naar klantwaarde.

Zo kies je de juiste ADDIT-strategie

Een effectieve ADDIT-strategie begint bij heldere functionele eisen en eindigt bij een onderbouwde businesscase. Volg deze stappen om van idee naar schaalbare productie te komen.

- Vertaal eisen naar proces en materiaal: definieer sterkte, temperatuur- en chemische bestendigheid, toleranties, oppervlakte, nabehandeling en beoogde volumes. Kies op basis daarvan het proces en materiaal, bijvoorbeeld SLS/MJF voor polymeren en seriewerk, SLA/DLP voor hoge detaillering en gladde oppervlakken, of SLM/DMLS voor sterke metalen onderdelen. Maak een shortlist en plan validatietests.

- Ontwerp voor ADDIT (DfAM): optimaliseer oriëntatie, supportstrategie, minimale wanddiktes en toleranties; benut lattice-structuren en topologie-optimalisatie voor gewicht en prestaties; consolideer onderdelen waar mogelijk; definieer nabehandeling (bijv. warmtebehandeling, nabewerking, coating) en een passende meet- en kwaliteitsstrategie.

- Bouw de businesscase en sourcing op: bereken totale kostprijs (materiaal, machine-uren, arbeid, post-processing, uitval, kwaliteitscontrole) en koppel die aan doorlooptijd, service-levels, leverbetrouwbaarheid en schaalbaarheid. Vergelijk TCO en ROI met alternatieven en bepaal inhouse versus uitbesteding op basis van certificeringen, capaciteit en traceability; start met een pilot en kwalificatieplan.

Met deze aanpak kies je doelgericht het juiste pad en verlaag je implementatierisico’s. Begin klein, meet resultaten en schaal gecontroleerd op.

Eisen vertalen naar materiaal- en proceskeuze

Begin bij wat het onderdeel moet kunnen: sterkte, stijfheid, impactbestendigheid, gebruikstemperatuur, chemische resistentie, elektrische isolatie of juist geleiding, en eventuele eisen zoals biocompatibiliteit of vlamvertragend gedrag. Koppel die eisen aan materiaalfamilies: PA12/PA11 of TPU voor robuuste kunststofdelen, PC of PEEK voor hoge temperaturen, en aluminium, roestvast staal, titanium of nikkellegeringen voor structurele metalen. Toleranties en oppervlakte sturen je richting proces: SLA/DLP voor fijn detail en gladheid, SLS/MJF voor sterke polymeren zonder supports, SLM/DMLS voor dichte metalen.

Denk aan bouwvolume, serieomvang en kostenniveau; FDM is scherp geprijsd en schaalbaar voor grotere formaten, terwijl binder jetting interessant wordt bij seriële productie. Houd rekening met anisotropie (eigenschappen verschillen per laagrichting), supportverwijdering en nabehandeling, want die beïnvloeden prestaties, doorlooptijd en prijs. Prototype snel, meet, en verfijn je keuze iteratief.

Ontwerpen voor ADDIT (DFAM), inclusief lattice-structuren en topologie-optimalisatie

DfAM betekent dat je vanaf het eerste schetsje ontwerpt voor lagenopbouw: je minimaliseert supports, respecteert minimale wanddiktes en overhanghoeken, en kiest een bouwrichting die sterkte, oppervlak en maatvastheid ondersteunt. Met topologie-optimalisatie definieer je belastingen, randvoorwaarden en manufacturability-regels zoals minimale featuregrootte en maximale overhang, waarna je software materiaal wegneemt tot een efficiënt draagnetwerk. Dat resultaat werk je glad, voeg je verbindingen en afrondingen toe en valideer je met FEA.

Lattice-structuren vul je gericht in voor hoge stijfheid-gewichtsverhouding, demping, energieabsorptie of thermisch beheer, met cellen die passen bij het proces en de poeder- of harsverwijdering. Integreer functies om assemblage te schrappen, ontwerp drainage- en inspectieopeningen en houd rekening met nabehandeling en toleranties, zodat je onderdeel maakbaar, herhaalbaar en prestatiegericht is.

Businesscase en sourcing: kosten, doorlooptijd, ROI en zelf doen of uitbesteden

Een sterke businesscase begint met TCO (totale kosten): tel materiaal, machine-uren, arbeid, energie, onderhoud, post-processing, uitval en kwaliteitsborging bij elkaar op en zet dat af tegen doorlooptijd en risico. Neem ook besparingen mee zoals lagere voorraad, geen tooling, snellere time-to-market en minder stilstand. Bereken je ROI (terugverdientijd en opbrengst) per onderdeel en per serie, inclusief cashflow en capaciteitsbenutting. Zelf doen loont als je voorspelbare volumes hebt, snelle iteraties wilt, gevoelige ontwerpen intern wilt houden en bereid bent te investeren in kennis, procescontrole en certificeringen.

Uitbesteden past bij variabele vraag, behoefte aan meerdere technologieën en gegarandeerde kwaliteit zonder kapitaalinvestering. Vaak werkt een hybride aanpak het best: kritieke onderdelen inhouse, seriewerk en piekbelasting bij een betrouwbare partner met schaal en validatie.

Veelgestelde vragen over addit

Wat is het belangrijkste om te weten over addit?

Addit is additieve productie: laag-voor-laag onderdelen maken zonder tooling. Het verschilt van verspanen/gieten door snelle iteratie, complexe geometrieën, lichtgewicht ontwerpen en on-demand productie. Relevantie: kortere doorlooptijden, lagere voorraad, maatwerk en functionele integratie.

Hoe begin je het beste met addit?

Start met eisen: functie, volumes, toleranties, omgeving. Vertaal naar materiaal en proces (SLS/SLM, FDM/FFF, SLA/DLP). Pas DFAM toe (lattice/topologie). Maak businesscase (kosten, doorlooptijd, ROI), draai een pilot, kwalificeer onderdelen, bepaal in- of uitbesteden.

Wat zijn veelgemaakte fouten bij addit?

Veelgemaakte fouten: traditionele ontwerpen 1-op-1 printen zonder DFAM, verkeerde proces-/materiaalkeuze, onderschatte nabewerking en support-orientatie, het ontbreken van validatie en materiaaldata, onrealistische kosten/doorlooptijden, geen businesscase, traceability of IP-afspraken met toeleveranciers.